Schwanog 公司是国际领先的型材刀具制造商之一,其切削刀片生产依赖于 "工厂中的工厂"。

全自动生产单元实现了可靠的全天候生产和持续的质量监控。了解 Werth 的精确测量技术如何帮助该项目成功实现。

Schwanog 公司是国际领先的型材刀具制造商之一,其切削刀片生产依赖于 "工厂中的工厂"。

全自动生产单元实现了可靠的全天候生产和持续的质量监控。了解 Werth 的精确测量技术如何帮助该项目成功实现。

施瓦诺克公司依靠最先进的自动化技术,将切削刀片生产的成本效益和最高质量结合起来。在自动化生产单元中,Adelbert Haas GmbH 公司的自动化和磨削技术与Werth Messtechnik GmbH 公司坚固耐用的精密测量设备紧密结合,使公司的生产流程不仅更加经济,而且更加可靠– - 24 小时不间断运行。

施瓦诺克公司总部位于维林根-施文宁根,成立于 1946 年。如今,公司凭借自主研发的切槽刀具和换刀系统,已成为该细分市场中国际领先的型材刀具制造商之一。此外,公司还在全球多个生产基地小批量生产针对特定应用的刀具。

型材板的打磨过程

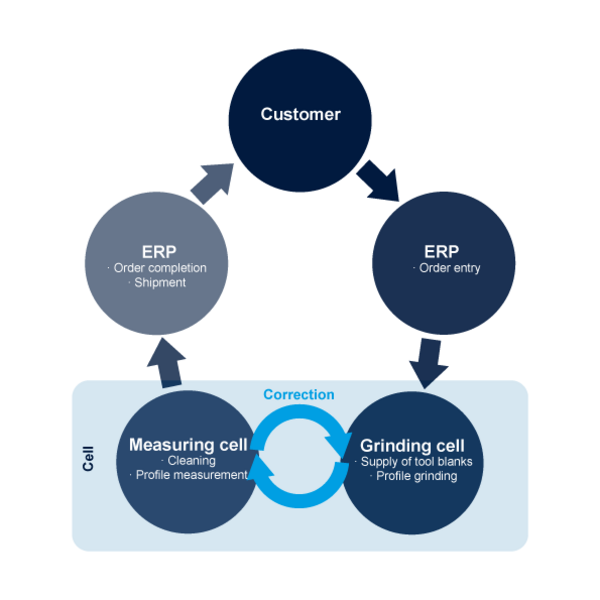

在工业刀具生产中,最重要的不仅是精度,还有每个工件的可靠质量。与此同时,许多公司都面临着在熟练工人短缺的情况下如何高效、经济地组织生产的挑战– 传统的轮班模式正日益达到极限。施瓦诺克通过全自动生产单元来应对这些挑战。从订货到发货的整个生产和测试过程都在一个单元内进行,没有任何人工干预– "厂中厂"。

带有 ScopeCheck® S 和机器人的测量单元视图

在生产单元中,机器人将坯料装入磨床。大型零件仓库可进行多种生产,无需重新换装。磨削完成后,第一块切割板将被清洗和测量。如果轮廓形状符合公差要求,则开始批量生产。如果不符合要求,则对磨削过程进行全自动修正– 通常,一次迭代就足以磨削出完美的轮廓。这种闭环工艺只需一次批量生产,就能实现最高的精度和成本效益。然后,经过检测的板材会被自动包装和发送。同时,系统会记录所有相关数据– ,包括为客户提供每块面板的检测报告。"Schwanog Siegfried Güntert GmbH 总经理 Clemens Güntert 说:"得益于闭环流程,我们确保了始终如一的高质量生产– ,而且是完全自主完成的。"全自动生产使我们能够优化资源利用,并显著提高生产率"。

通过 Werth ScopeCheck® S 对每块面板进行测量,还能确保批量生产过程中始终如一的质量控制。每个部件都能在不中断生产流程的情况下得到检测。除了仅需几秒钟的短周期时间外,所要求的测量精度也是一大挑战。根据计量学的黄金法则,测量不确定度必须小于公差的 10 倍,这样才能利用公差带进行生产,避免不必要的废品。因此,轮廓形状的测量偏差不得超过几微米。这得益于 Werth 轮廓图像处理与获得专利的高清光栅扫描工艺的结合;只需几秒钟就能以高分辨率精确捕捉整个切割边缘,并对轮廓精度进行分析。ScopeCheck® S 稳定的硬石底座和工件温度补偿是实现这一点的技术前提。

Schwanog、Haas 和 Werth 之间的紧密合作确保了工艺的顺利进行和高生产率。由于采用了全自动工艺,工件可以全天候不间断地生产。这不仅缩短了生产时间,还降低了成本,尤其是小批量的生产。同时,无缝质量控制保证了始终如一的高精度。这使得施瓦诺克能够快速可靠地响应客户的要求– ,在要求苛刻的市场中具有决定性的优势。

流程图– 订单输入到 "闭环 "最终检验